DT

621.9.02.002.54

ASN-P-1

ALBUM

STACHANOVSKÝCH NÁSTROJOV

BOHUMIL

DOBROVOLNY

NOŽE

SOVIETSKYCH STACHANOVCOV

Prehľad

dnešného stavu stachanovských metód s ukážkami nástrojov

PRÁCA

• V Y D A V A T E Ľ S T V 0 R O H • BRATISLAVA

1951

––––––––––––––––––––––––––––––––––––––-

PREDSLOV

Prešlo 15 rokov od tej pamätnej nočnej smeny, v

ktorej mladý baník Stachanov

narúbal 1020 q uhlia. Stachanovské hnutie ako radostný prílev svetla

ožiarilo celý sovietsky priemysel a stalo sa vzorom pre všetky bratské

ľudovodemokratické štáty. Nové, lepšie pracovné metódy, objavené a

preskúšané pracujúcimi v spolupráci s technikmi, výdatne zvyšujú

produktivitu práce a ukazujú smer pokroku výrobnej technologie. Tým vzrástly aj nové úlohy, ktoré

musí plniť odborná kniha i nové nároky na školenie pracujúcich.

Zakladatelia vedeckého socializmu, Marx a Engels,

z rozboru meniaceho sa charakteru výroby došli k záveru, že:*) ak sa má

dosiahnuť víťazstvo socializmu nad kapitalizmom, ak sa má zvýšiť

produktivita práce na stav za kapitalizmu nebývalý,

ak sa má stať robotník pánom stroja, a nie jeho

súčasťou, ak má nastať vytvorenie vyššej, komunistickej spoločnosti,

treba, aby robotník bol oveľa vyspelejší než za kapitalizmu, aby bol

všestranne vzdelaným človekom. Nahradenie jednostranného výcviku

výchovou všestrannou je dejinnou nevyhnutnosťou, predpokladom ďalšieho

vývoja spoločnosti. Už v Kapitále je zdôraznené, že technická základňa

veľkého priemyslu, ktorý musí socialistická spoločnosť vybudovať, je

revolučná. Často sa mení, zdokonaľuje, otvárajú sa nové a nové výrobné

oblasti a staré zanikajú.

Z týchto príčin musia sa robotníci preraďovať z

jedného výrobného odvetvia do druhého. Aby sa tak mohlo stať bez strát,

musia byť pracujúci všestranne pohotoví pre menlivé požiadavky práce.

*) Viď

tiež Tvorba 1951, č. 3, str. 65, O výchove mládeže, F. Kahuda.

Výchova robotníkov, vycvičených len pre určitý

pracovný výkon, ako sa úmyselne robí za kapitalizmu, je v rozpore s

modernou výrobnou technikou. Veď už Engels

v „Základoch komunizmu" popisuje, ako sa v socialistickej výrobe budú

ľudia nevyhnutne vyvíjať od úzkoprsej odbornosti k všestrannému

vzdelaniu. Stanú sa celkom inými ľuďmi, spoločné vlastníctvo výrobných

prostriedkov, nový vývoj výroby budu

jednoducho potrebovať celkom iných ľudí a vytvoria si ich.

Prežívame práve také obdobia rastu nových ľudí.

Úderníci a stachanovci, skromní a veľkí bohatieri práce, na ktorých

poukázala len nová doba, sú tvorcovia našej slávnej epochy. Na

poprednom mieste medzi nimi stoja učitelia obrábania zvýšenou reznou

rýchlosťou. Väčšie obrátky točovky zrýchľujú nielen rast produktivity,

ale i rast nových ľudí. Dôsledkom toho je, že sa uvoľňujú veľké rezervy

výrobnosti.

Zavedením nových metód pri obrábaní kovov podľa

sovietskych vzorov môžeme zvýšiť produktivitu našich dielní o 30 až

300%. To je veľký prínos pre zrýchlenie našej cesty k socializmu.

Azda si ani plne neuvedomujeme, aký veľký dar

dostávame od pracujúcich Sovietskeho sväzu

tým, že môžeme čerpať z ich skúseností. Nástroje, ktorých výskum trvá

desaťročia a ktorých vyskúšanie vyžadovalo prekonať tisíce prekážok a

vylúčiť tisíce chýb, dávajú nám sovietski ľudia na využitie bratsky,

zadarmo. Ukazujú nám nielen technické výsledky, lež aj ľudský rast

svojich najlepších pracovníkov, cesty, po ktorých sa dôjde k svetovému

prvenstvu a lepšej budúcnosti.

V tejto malej príručke sa soznámime

s ukážkami základných nástrojov najprednejších sovietskych

stachanovcov, praktikov i vedeckých pracovníkov. Na väčšine týchto

nástrojov môžeme študovať celú náuku o strojnom obrábaní. Môžu byť

príkladom a smernicou pre našich zlepšovateľov a vynálezcov, Ukazujú

dnešný stav vývoja strojného obrábania.

Nebudeme tu preberať všeobecné zásady pre prácu s

tvrdými kovmi, ani obrábanie staršími, u nás zvyčajnými

normalizovanými

nástrojmi. Tomu sa venujú iné spisy a dielenské

normy TOS a tabuľky. Zato uvádzame výber pokrokových a menej známych

nástrojov pre bežné i špeciálne práce, ktorých využitím a ďalším

zdokonalením môže sa dôjsť k mnohonásobnému prekročeniu noriem a

rozvinutiu naozaj novej, stachanovskej technológie.

Skúsenosti ukázaly,

že na zvýšenie produktivity práce veľmi prispieva zavedenie komplexných

brigád. V takej brigáde sú spojení do tvorivej spolupráce robotníci,

majstri a technici, a preto sa jej správne hovorí sdružená, či komplexná brigáda.

Brigáda spoločne rieši všetky pracovné otázky, opravuje operácie, šetrí

surovinami, zlepšuje organizáciu, plánuje. Tým sa šíria skúsenosti

najlepších robotníkov a technikov, rastie produktivita práce. Ušetria

sa veľké hodnoty. Komplexná brigáda však plní ešte väčšiu úlohu:

vychováva ľudí a urýchľuje ich vzrast. Hľadá a nachádza stále nové a

nové rezervy, ľudia myslia, hľadajú, zvyšujú svoju kvalifikáciu. V tom

je základný význam komplexnej brigády a prameň úspechov socialistického

priemyslu.

„Niekto sa môže pýtať, prečo sa má robotník stále

učiť," píše laureát Stalinovej ceny N. Rosijskij

nášmu úderníkovi-brúsičovi

K. Kizlingovi (viď Rudé

právo z 15. júna 1950, str. 3). „Ci

mu nestačí ovládať dobre svoju prácu? Nie, nášho sovietskeho robotníka

to nemôže nijako uspokojiť. Jeho práca má jasne vyjadrený tvorivý

charakter. V jeho práci čoraz jasnejšie vystupujú črty inžinierskej

práce a stáva sa stále zrejmejším, ako postupne mizne rozdiel medzi

prácou duševnou a telesnou. Tvorivá práca rodí potrebu stále nových a

nových znalostí a rastu kultúrnej a tech-nickej

úrovne."

„Skôr sa o šikovných robotníkoch hovorievalo, že

majú zlaté ruky. Naši robotníci majú tiež zlaté ruky, ale predovšetkým

môžeme o nich povedať: majú jasnú hlavu. Zlepšovanie, vynachádzanie,

zmeny vo výrobe, to všetko vyžaduje duševnú prácu, znalosť matematiky,

vyžaduje to umenie analyzovať a zovšeobecňovať, vyžaduje to široký

technický obzor a vysokú kultúrnu úroveň, A preto sa všetci robotníci

nášho závodu učia."

SOVIETSKE PRVENSTVO V OBRÁBACEJ TECHNIKE

Priekopnícky spis J. Timeho

o rezaní kovov a dreva vyšiel v r. 1870. Bol preložený do francúzštiny

a nemčiny a stal sa aj v týchto krajinách základom všetkých ďalších

podobných prác. V Rusku potom vydali nové a obsiahle práce o obrábaní

K. A. Zvorykin a A. A. Birks

v r. 1893. Modernú ruskú školu obrábania založil J. G. Usačev v r. 1915. Prvý na svete

preskúmal metalograficky

tvorenie triesok. Jeho práce odkopírovali v r. 1928 západní bádatelia a

bola to vtedy pre celú západnú vedu nepríjemná situácia, keď sa prišlo

na podvod. Sovietski učenci úspešne pokračovali v práci a vytvorili

najväčšiu literatúru a vedu na svete o strojnom obrábaní. Novou epochou

v teórii rezania je spis V. D. Kuznecova „Fyzika pevného telesa",

ktorého III. diel je celý venovaný rezaniu kovov. Takto by sme mohli

citovať niekoľko tisíc významných prác, ktorých veľký súpis je

napríklad v sovietskej technickej príručke „Mašinostrojenie",

7. a 9. diel, Moskva, Mašgiz

1950. Vedúcim vedeckým pracovníkom vo výrobe tvrdých kovov v SSSR je G.

N. Levin.*) V roku 1947

dostala za výskum tvrdých kovov Stalinovu cenu skupina J. Umanskij, A. Nejerson, J. Kovalskij, N. Levin, A. Sudariková. V r. 1948 dostali za

obrábanie veľkými rýchlosťami a jeho výskum Stalinove ceny G. Bortkievič, A. Markov, N. Ugolkov, P. Bykov, V. Trutnev, N. Simonovskij, K. Tjutin, J. Čebyšev, R. Denisov.

Vynikajúcimi prácami sa však preslávili aj početní

iní novátori, ako A. Krivouchov,

J. Bruštejn, V. Jegorov, N. Kozlov a rad nositelov neskorších Stalinových

cien (M. N. Larin, J.

T. Bielov a iní).

*) Viď

A. Chavin, Vývoj

rezných rýchlostí, Novyj

mir 1949, č.

7, str. 176—205.

Stachanovec Oborotov

zaviedol záporné uhly na nužoch

pre točovkovanie bandáží vagónových kolies už v v.

1038, teda o päť rokov skôr, než bola táto „novinka" ohlásená z USA.

Úderník Gavrilov vydal

o tom svoj známy spis „Kakimi

rescami ja rabotaju" v r. 1938, zatiaľ čo

prvé americké články o negatívnych uhloch vyšly

v r. 1943.

Stachanovská norma z r. 1937 predpisuje napr. pre

obrábanie ocele, ktorá má tvrdosť 210 Brinella,

reznú rýchlosť 70 m za min., pri hĺbke rezu 2 mm a posuve 1 mm na

obrátku.

Taylor

a stachauovci

Stĺpom západnej vedy o rezaní kovov je Taylor z USA. Vidíme na ňom, ako

sa kapitalistická veda i prax už svojou podstatou dostáva do slepej

uličky a ako len práca v socializme môže spieť k pokroku. O tom

uvedieme pár slov, pretože tieto otázky sú dosť málo známe. Čím sa líši

moderná, ruská škola, ktorá učí, ako rezať kovy, od Taylorovho učenia? Taylor pracoval empiricky,

pokusne. Nepodarilo sa mu vybudovať vedecky teóriu, nemal zákony,

nenašiel všeobecne platné pravidlá. Zaznamenával len výsledky. To je

práve najväčšia chyba, lebo len vedecký zákon môže dávať výhľad a

smernice pre vývoj techniky. Preto aj u nás z každého vynikajúceho

výkonu úderníkov treba vyvodiť správne všeobecné závery, zákony, ktoré

sa potom použijú v najširšom meradle na riešenie podobných úloh. Pred

odvodením týchto zákonov je použiteľnosť úderníckej pracovnej metódy

obmedzená na jediný zvláštny prípad, stáva sa výnimkou namiesto toho,

aby bola smernicou.

Mimoriadne zarážajúca je Taylorova

nedôvera oproti teórii, Robotník podľa Taylora

stojí pri stroji len preto, aby plnil príkazy vedenia.

Sovietski bádatelia založili svoje práce na vede.

Je už dávno objasnené, aký význam patrí vede a teórii na ceste ku

komunizmu. Je to jeden zo základných nástrojov na zvyšovanie

produktivity a blahobytu. To jasne opísal Lenin, položil základy pre

dnešnú

mohutnú stavbu sovietskej vedy. Ani u nás by

nemohla byť cesta k socializmu úspešná bez vysokého podielu vedy. Pravé

vedecké skúmanie zákonov rezania opravuje mnohé staré teórie. Ukážeme

si to na niekoľkých príkladoch:

Zastaralý náhľad:

Zväčšenie reznej rýchlosti zmenšuje trvanlivosť

nástroja. Tvrdá oceľ sa má obrábať menšou rýchlosťou. Aby stúpla

trvanlivosť noža, odporúča sa pri práci mastiť a chladiť nôž aj triesku.

Moderný náhľad:

Trvanlivosť vhodného nástroja sa pri väčších

rýchlostiach nezmenšuje.

Na obrábanie tvrdej ocele vhodným nástrojom je

lepšia väčšia rýchlosť.

Pri vhodnom nástroji je lepšia práca za sucha, keď

je trieska rozžeravená a tým zmäkne.

Geometria ostria nožov

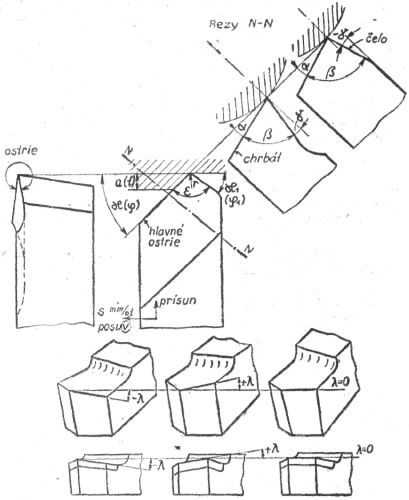

Bude dobre, keď si skôr, než začneme študovať

stachanovské nože, zopakujeme názvy uhlov, ktoré vytvárajú tvar ostria.

Sú

Obr. 1. Značky na nožoch

|

Značka

|

Názov

slovenský

|

Názov

ruský

|

|

alfa alfa

|

uhol

chrbta

|

zadnij ugol

|

|

beta beta

|

uhol

ostria

|

ugol zaostrenia

|

|

gamma gamma

|

uhol

čela

|

perednij ugol

|

|

mínus gamma mínus gamma

|

záporný

uhol čela

|

otričatelnyj perednij

ugol

|

|

delta delta

|

uhol

rezu

|

ugol rezania

|

|

kapa

(alebo fi) kapa

(alebo fi)

|

uhol

nastavenia

|

glavnyj ugol

v planie

|

|

kapa

(alebo fi) kapa

(alebo fi)

|

zadný

uhol nastavenia

|

spomagatelnyj ugol

\ planie

|

|

epsilon epsilon

|

uhol

hrotu

|

ugol pri veršinie

v planie

|

|

lambdua lambdua

|

uhol

sklonu

|

ugol naklona

|

|

alebo t alebo t

|

hľbka rezu

|

glubina rezania

|

Obr. 1.

prehľadne uvedené na obr. 1. Potrebujeme taktiež

nevyhnutne poznať rusky názov, aby sme mohli sledovať pokrok v

sovietskych časopisoch a knihách.

V odbornej literatúre sa používajú bežné

značky podľa noriem a nebýva pri nich často bližšie vysvetlenie. Preto

musíme všetky tieto značky poznať nazpamäť,

lebo ináč by sme nemohli nič študovať.

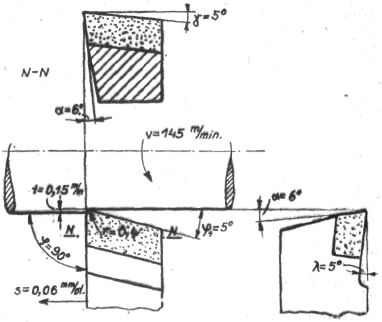

Príklad:

V gorkovskej automobilke sústružia oceľ,

ktorej tvrdosť je 220 stupňov Brinella*),

nožom s doštičkou T 30 K 4, ktorý má:

mm, s = 0,06 mm/ot.

Rezná rýchlosť je v = 145 m/min. Nôž, vydrží tri a

pol hodiny, produktivita je trojnásobná proti brúseniu. Z týchto údajov

si vieme nôž nakresliť a dostávame náčrt podla

obr. 2. Ďalej na tomto príklade vidíme, že jemné sústruženie, hladenie

veľkou reznou rýchlosťou je oveľa hospodárnejšie než brúsenie.

Po preštudovaní obr. 1 mal by každý čitateľ vedieť

nazpamäť

prečítať, čo značí horeuvedený riadok údajov na noži. Skúste to sami a

kontrolujte:

Uhol čela kladný, 5°; uhol sklonu kladný 5°; uhol

nastavenia 90°, nôž reže ako stranový; zadný uhol nastavenia 5°; uhol

chrbta 6°, polomer hrotu v pôdoryse 0,4 mm. Hĺbka rezu 0,15 mm, posun

noža 0,00 mm na obrátku. Všetky tieto hodnoty sú zakreslené na obr. 2.

*)

Tvrdosť sa často meria podľa Brinella

zatlačením guľky do materiálu. Podľa priemeru odtlačku, ktorý sa zmeria

mikroskopom, nájde sa z tabuliek číslo tvrdosti. Pevnosť ocele sa

dostane z čísla tvrdosti násobením asi 0,35. Vyššie spomenutá oceľ má

220. Brinella. teda

pevnosť 0,35 x 220 = 77 kg na mm2. Drôtik z

tejto ocele prierezu 1 mm2 by sa pretrhol silou

77 kg.

gamma = 5°, lambda

= 5°, fi

= 90°, fi1 = 5°, alfa = 6°,

r

= 0,4 mm, t = 0,15 mm, s = 0,06 mm/ot.

Obr. 2.

Čo je rezná rýchlosť pri sústružení ?

Je to rýchlosť v m/min. na obvode materiálu v

mieste, kde nôž práve reže. Rýchlosť tu dostaneme, keď dráhu v

metroch*} delíme časom v minútach, za ktorý bola dráha ubehnutá.

Priemer materiálu je napr. 100 mm, t. j. 0,1 m. Obvod v tom mieste je

PI * priemer = 3,14 * 0,1 = 0,314 metrov.

Ak má materiál 1000 obrátok za minútu, je obvodová

čiže rezná rýchlosť 0,314 x 1000 = 314 metrov za minútu.

*)

Populárne povedané: dĺžku odrezanuj

triesky.

Príklad:

Stachanovec Bykov,

laureát Stalinovej ceny obrába oceľové hriadele v priemere 120,5 mm (t.

j. 0,1205 m) reznou rýchlosťou 1138 m za minútu. Ako rýchle beží jeho

točovka?

Obvod obrábaného hriadela

je 3,14 x 0,1205 = 0,379 metrov. Teda hociktorý bod na obvode hriadeľa

za jednu obrátku vykoná cestu 0,379 m. Počet obrátok za minútu, na

ubehnutie cesty 1138 m, je

1138 : 0,379= 3000 obr./min.

Súdruh Bykov

naozaj pracuje 3000 obrátkami za minútu.

Tento jednoduchý výpočet nám tiež dokazuje, že

robotník potrebuje pri svojej práci výpočty, zrejme dobrú teóriu,

ktorou podoprie svoju prax a kontroluje ju.

Čo znamená názov „veľké rýchlosti obrábania?"

Význam pojmu „veľké rýchlosti obrábania" sa veľmi

rýchle mení. Roku 1946 pod pojmom „veľké rýchlosti" aj v SSSR rozumeli

rezanie rýchlosťou 40 až 70 m za minútu pri obrábaní mäkkej ocele. 21.

februára 1948 G. Bortkievič

z Leningradu dosiahol rýchlosť 700 m/min. a splnil dennú normu na

1296%. Tým sa naraz zvýšily

rezné rýchlosti desaťnásobne. Začiatkom roku 1948 boly tieto veľké rýchlosti

novotárstvom.

Uprostred r. 1948 už boly

bývalé „veľké" rýchlosti (40 až 70 m/min. na oceli) z roku 1946 zpiatočníctvom.

Ešte z r. 1948 stal sa Bortk

evič

učiteľom najlepších stachanovcov -sústružníkov z celého Sväzu. Schádzali sa na jeho

prednášky a k jeho stroju a tam sa priamo na práci učili žiaci od

majstra a majster od žiakov.

Význam obrábania zvýšenou rýchlosťou je každému

zrejmý, zvýši sa tým výkon pri dnešnom strojnom zariadení, rastie

produktivita práce. Stroje sú jednoducho prinútené, aby pracovaly lepšie, väčšia rezná

rýchlosť je najdôležitejším prostriedkom na zvýšenie výkonov obrábacích

strojov. Nové. konštrukcie strojov (to platí najmä pre frézovačky) môžu

však nielen zvyšovať výkon, ale predovšetkým tiež usporit až 50% tvrdých kovov. To

je pre naše hospodárstvo veľmi významné, pretože kobalt, volfrám a

titán do tvrdých kovov sú veľmi vzácne.

Na úsporné hospodárenie tvrdými kovmi treba

dôrazne upozorniť. Strojné obrábanie kovov je oveľa složitejším dejom, než sa na

prvý pohľad vidí. Dokazujú to stovky a tisícky obsiahlych vedeckých

štúdii zo SSSR. Preto je chybou, keď sa výsledok jednej skúšky

zovšeobecňuje. Pri debate o strojnom obrábaní nakoniec všetci majú

niekedy pravdu, i ked

si odporujú ale len v určitých prípadoch. Vezmime len otázku, aký vplyv

má pruženie alebo chvenie nástroja na jeho výkon. Ani toto obávané

chvenie nie je len jedno, a nie je vždycky škodlivé, Naopak, pri

preštudovaní mnoho druhov chvenia sa zistilo, že niektoré je škodlivé a

iné osožné. Teda môže vzniknúť chvenie, ktoré podporuje rezanie

triesky, alebo iné chvenie, ktoré podporuje zničenie noža*).

Tvrdé kovy čiže spiekané

karbidy.

Nástrojovú ocel

vedeli vyrábať starí Číňania už tisíc rokov pred Kristom. Ešte pred pol

storočím bola jediným materiálom na nože a ostatné nástroje na

obrábanie. Veľkým pokrokom bol vynález rýchloreznej

ocele, ktorá znášala rýchlosť až štyri razy väčšiu než nástrojová.

Najväčším vynálezom v strojnom obrábaní je však objav tvrdých kovov asi

z r. 1923, ktorými sa môže rezať desať ráz rýchlejšie než rýchloreznou oceľou. Tieto tvrdé

kovy vyrába u nás Poldina

huta v dvoch základných druhoch:

*)

Najnovšie vedecké pokusy zistily

pri rezaní (i druhov chvenia. z toho 3 škodlivé a 3 užitočne.

kovy značiek diadur

G1, G2, G3, H1, H2 používajú sa na liaťinu,

umelé hmoty, sklo a podobné materiále, kovy značiek diadur Fl,

S1, S2, S3 sú na oceľ.

Tvrdé kovy sa vyrábajú lisovaním vysokým tlakom a

zvláštnym spekaním (tzv. „situovaním" ako v keramike) z práškových

karbidov (= slúčenín s

uhlíkom) ťažkotaviteľných

kovov, najmä volfrámu, titánu. Preto sa im tiež najnovšie hovorí „spiekané karbidy". Pretože spiekaný karbid je drahý, bolo

by nehospodárne robiť z neho celý nôž, Vyrábajú sa len malé

normalizované doštičky, ktoré pripájame na tvrdo, hoci meďou, alebo

ešte lepšie, priskrutkujeme prílnžkou

na čele noža.

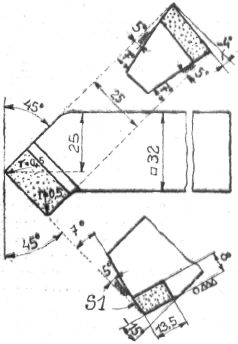

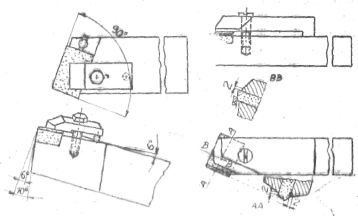

Rozdiel medzi pripájanou a priskrutkovanou

doštičkou tvrdého kovu na čele noža ukazuje obr. 3-4. Skúšky dokazujú,

že priskrutkované doštičky sú niekedy výhodnejšie než pripájané, protože doštička sa teplom pri

spájaní môže poškodiť. Priskrntkovaná

doštička musí byť dobré uložená a opretá. aby sa neuvoľňovala. Doštička

je tak brúsená, že môže rezať všetkými štyrmi hrotmi po otočení, keď sa

jeden hrot otupí,

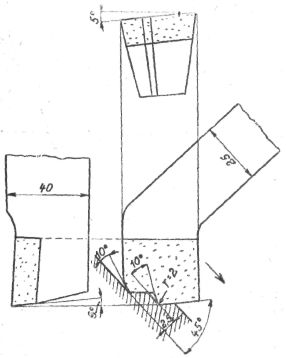

Na obr. 3 je nakreslený nôž úderníka

Obr. 3.

Svobodu,

ktorý rezal prerušované plochy na výkovkoch z ocele, pevnosti 80 - 100

kg/mm2. Doštička bola z tvrdého kuvu S1, mala záporný uhol -15°

až -25° podľa tvrdosti materiálu (kreslený je -15°). Maximálna rezná

rýchlosť je 629 m/min. pri posuve 0,35 mm/obr. Podrobnosti sú v II. vydani brošúry

V. Svobodu: „Ako som

splnil päťročnicu za jeden rok", Praha, Práce, 1951. Na obr. 4 sú

nakreslené uberáky na

oceľ.

Obr. 4.

Mechanicky pripínané doštičky z tvrdých kovov

používajú sa stále častejšie, pretože majú početné výhody. Príklad

takéhoto osvedčeného noža Ing. Barsova

a Fesenka zo závodu „Frezer" je na obr. 5 (podľa

spisu N. N. Pukov: Rezervy instrumentalnovo

chozjajstva mašinostroiteľnovo zavoda", Mašgiz

1950, str, 96).

Doštička je pridržaná podložkou a skrutkou. Aby sa doštička mohla

trochu posunovať, opora je nastaviteľná, a dosadá do zúbkov. Tým sa

môže využiť väčší kus doštičky Pre ostrenie sa doštička sberá s držiaka. Aj túto

doštičku ľahko upravíme, aby sa mohla raz

Obr. 5.

obracať, prípadne v ľavom držiaku ešte dva razy.

Iný spôsob úpravy nožov s pripnutými doštičkami ukazuje obr. 6-7.

Obr. 6.

Obr. 7.

Obr. 4. Uberáky

na oceľ, opatrené doštičkami z tvrdých kovov, pridržovanými mechanicky

podľa spisu G. A. Pries:

Skorostnoje rezanije metallov,

Moskva Mašgiz, 1950,

str. 71. Držiaky i pripínacie príložky sú kalené. Najmä konštrukcia

vpravo sa dobre osvedčila

vo veľkej strojární v Kijeve.

Skrutka len drží príložku v určitej polohe. Doštička tvrdého kovu sa

pripína, na suporte

silnými skrutkami, ktoré tlačia, na príložku a tým pripínajú nôž. Okraj

príložky je súčasne lámacou hranou triesok.

Obr. 5. Pripínanie doštičky tvrdého kovu na

držiak. Pri ostrení doštičky sa držiak nesníma, uvoľňuje sa len

doštička. Hlavné výhody pripínaných doštičiek sú: doštička sa netrhá

tým, že sa rozťahuje teplom menej než oceľ držiaka. Priskrutkovaná

doštička znesie väčší počet ostrení než pripájaná, preto zavedenie

pripínaných doštičiek šetrí tvrdý kov. Ostrenie nožov je rýchlejšie a

dokonalejšie. Sníži sa

aj počet držiakov, pretože ten istý držiak je vhodný pre rôzne doštičky.

Obr. 6-7. Nože s pripnutým kolíkom z tvrdého kovu.

Dokonalo využijú skoro celý kolík kovu, pripevnenie neprekáža odchodu

triesky. V úprave 1. je kolík opretý o skrutky a tlačený dolu len

trieskou. Je súci pre ľahké práce a pre hľadenie. V úprave 2. je držiak

rozrezaný a sviera

kolík tiež so strán. Tento nôž je vhodný i na ťažké práce.

Užitočná tabuľka: sovietske a naše tvrdékovy

Sovietske značky tvrdých kovov treba stále

doplňovať, pretože vývoj prudko napreduje. Určité značky sa však predsa

ustálily a

môžeme ich porovnávať s našimi. To má veľký význam pri štúdiu

sovietskych brošúr:

vidíme hneď, akým asi nožom boly

výsledky dosiahnuté.

|

Sovietska

norma,*)

|

Československá

norma

|

|

nová

stará

|

značka

označenie kovu farbou

|

|

T21K8

& 21 alebo T21VK7

|

Fl sivá na oceľ

|

|

T15K6

& 15 alebo T15VK7

|

S1

ružová na oceľ

|

|

|

S2

oranžová na oceľ

|

|

T5K6

& 5

|

S3

karmínovočervená na oceľ

|

*) T

značí titan, K kobalt, V volfrám, číslo značí percento karbidu. Kov T 5

K 10 má 5% karbidu titánu, 10% kobaltu, teda 85% karbidu volfrámu. Kov

V K 6 má 6% kobaltu a ostatných 94% karbidu volfrámu.

|

Sovietska

norma

|

Čéskoslovenská norma

|

|

nová

stará

|

značka

označenie kovu farbou

|

|

VK6

PE6

|

G1

bledomodrá na liatinu

|

|

VK12

PE12 alebo VK10

|

G2

hnedý oker na liatinu

|

|

VK3

PE3

|

G3

čierna na liatinu

|

|

VK8

PE8

|

H2

žltá na liatinu

|

|

VK6T

|

H1

ultramarín na liatinu

|

Mnoho značiek tvrdých kovov z SSSR (napr. T30K4)

sa nemôže priamo porovnávať s našimi, lebo majú iné složenie a vlastnosti. Napríklad

na liatiny a tvrdé farebné kovy sú najlepšie značky VK6 = PEH6, VK12 =

PEH12 a i. Novší tvrdý kov Ti4K8 alebo T15K6 má pri práci asi dva až

tri razy väčšiu trvanlivosť než T5K10, lebo pri rovnomernej trieske a

rovnakej trvanlivosti môže pracovať rýchlosťou 25-30%, väčšou než T5K10.

Tvrdý kov VK2 znesie pri rovnakej trvanlivosti o

30 až 40% väčšiu rýchlosť než kov VK8 (náš H2). Pre rýchlosti nad 150m/

min. je vhodnejší kov VK2.

Samotné vyššie rýchlosti nedostačujú

Zvýšenie reznej rýchlosti nie je jediným kľúčom k

väčšej produktivite. Preto si nesmieme myslieť, že stačí na stroji nastaiviť nejaké nové čarovné

väčšie rýchlosti a záporné uhly a už je problém produktivity vyriešený.

Cesta k najvyšším cieľom nie je taká ľahká. Najskôr taký mechanicky

urobený pokus vedie k neúspechu. Treba sa tiež postarať o prípravu

nástrojov a strojov a o slučovanie

operácií, o prísun materiálu, teda aj o organizačné zmeny. Vtom nám

práve najviac môže pomáhať výmena skúseností. Zavedením veľkých rezných

rýchlostí vznikajú nové pracovné a výrobné podmienky, ktoré vyžadujú a

vytvárajú i nových ľudí. Musí sa zvýšiť znalosť teórie, sústrediť sa na

rozvážnu prácu a na jej prípravu. Treba vymyslieť nové pripínacie,

pracovné a dopravné pomôcky, v podstate teda riešiť naraz celý rad

nových problémov, ktoré samy vyrastajú.

Pre zavedenie rýchlostných metód obrábania je

potrebné:

1. modernizovať stroje,

2. poznať novú geometriu ostria, tiež

vzhľadom na odchod triesky,

3. organizovať ústrednú výdajňu a

brusiareň nožov,

4. prideľovať prácu v sériách na určitý

stroj a určitému robotníkovi,

5. plánovať výrobu až na pracovisko,

6. zlepšiť automatizáciu práce,

pripínania a obsluhy strojov,

7. snížiť

stratové časy,

8. zvýšiť politickú a technickú úroveň

robotníkov a sraďovačov.

Napríklad na skrátenie stratových časov veľmi

prispieva mechanické alebo elektrické vypínanie posuvov. Pri obrábaní

veľkou rýchlosťou je posuv ľahko 10 mm za sekundu. Aby nôž nenarazil na

čelnú plochu, robotník často predčasne vypne posuv a dotiahne ručne. To

je veľká strata, lebo úpravou samočinného vypínania posuvu s presnosťou

na 0,1 mm skráti sa pri obrábaní odstupňovaných hriadeľov pracovný čas

až o 40%. Popis sovietskej úpravy tohto prístroja uvádza časopis Stanki i instrumenti,

1949, č. 6. Z našich je napr. na celom svete veľmi známa vypínacia

skrinka na sústruhoch Škoda SUR.

Zavedenie tvrdých kovov do výroby je jednou z najlepšíoh ciest k zvýšeniu

produktivity obrábacích strojov. Po krátkej inštrukcii sa zvýši výkon

každého, i staršieho sústruhu aspoň o 25%. Stroj, stavaný pre prácu s

tvrdými kovmi, má výkon asi 10 ráz väčší než rozmerove

rovnako veľký stroj staršej konštrukcie.

Ak sledujeme rekordné výkony stachanovcov,

poznáme, že najlepšie výsledky dosiahli:

a) zavedením tvrdých kovov, t. j.

zlepšením geometrie ostria nástrojov a zvýšením rýchlosti,

b) organizačnými zmenami v práci.

Pretože nôž s tvrdým kovom je asi 4 razy drahší

než rýchlorezný, veľmi

mnoho záleží na úvodnej inštrukcii, ako sa ním má pracovať. V tom je

dôležité poslanie referenta pre tvrdé kovy a vysoké rezné rýchlosti. Zo

skúsenosti je známe, že pri neorganizovanom zavádzaní tvrdých kovov

(bez inštruktáže) sa mnoho nožov poškodí. Preto treba robotníctvo í

technikov školiť, aby presne vedeli, ako postupovať. Samotné školenie

však nestačí, treba aj v ľuďoch vychovať dobrú vôľu, smysel pre sebadisciplínu, aby

sa riadili presne doterajšími skúsenosťami, ktoré sú pre hospodárne

obrábanie nevyhnutne potrebné. Tvrdé kovy, vedúce k vysokým

rýchlostiam, vyžadujú bezpodmienečne disciplinovaných a mysliacich

robotníkov, technikov i vedúcich. Nečakáme s ich zavádzaním na nové

stroje, ale schopného sústružníka vymenujeme za referenta pre tvrdé

kovy, aby školil ostatných a zaistil zavedenie potrebných organizačných

zmien.

O zvyšovaní produktivity pri rezaní kovov hovorí

prof. Dr. N. Larin,

nositeľ Stalinovej ceny, v prednáške „Skorostnoje

re-zanije metallov", r. 1950:

„Pre trvanlivosť rezných nástrojov je

najvýhodnejšie zväčšiť hrúbku triesky, pretože zvýšenie reznej

rýchlosti zaviní aj zvýšené opotrebovanie. Mimoriadne dobré výsledky

možno dosiahnuť pri sústružení a frézovaní liatiny. Početné príčiny

bránia zvyšovaniu produktivity zväčšením hrúbky triesky. Môžeme však

zvýšiť produktivitu ešte jedným spôsobom, zvýšením reznej rýchlosti."

To bolo práve umožnené až zavedením tvrdých kovov

a preštudovaním najvhodnejších podmienok ich práce. Je prirodzené, že

ťažisko týchto výskumov je v Sovietskom sväze,

v krajine s najpokročilejšou výrobnou technikou.

Ostrenie nožov s tvrdými kovmi

Ostrenie vyžaduje osobitné zariadenie, preto v

dobre organizovaných dielňach si robotník nebrúsi nože sám. Na to je

zariadená nástrojáreň, kde majú nielen špeciálne brúsky, ale aj

mikroskopy na hľadanie trhliniek na ostriach*): v poslednom čase majú aj

*) Nôž

s trhlinkami treba vyradiť a opravit

obrúsením, lebo by sa ľahko odlúpilo ostrie pri práci.

prístroje na elektrolytické ostrenie a obrábanie

tvrdých kovov elektrickou iskrou. Obyčajný brús sa nehodí na brúsenie

tvrdých kovov.

Mimoriadne dôležité je dokonalé vylapovanie čela noža, po ktorom

odbieha trieska. Lapuje

sa tak, že najväčšia drsnosť nemá prestúpiť hĺbku 0,001 mm. Dokonale lapovaný nôž mal výkon až 20 ráz

väčší než len brúsený. Lapuje

sa bakelitovým kotúčom s diamantovým práškom, zvláštnymi brúsmi z karborunda,

karbidu kremíka čiže sicíliumkarbidu

karbidom, bóru v prášku ná

liatinových kotúčoch, elektrolyticky doskou z nehrdzavejúcej ocele a

práškom karbidu bóru, ale aj prudkým prúdom pary s brúsnym práškom a

pod.

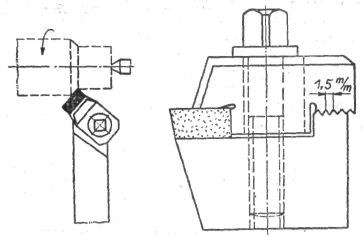

Pretože lapovanie

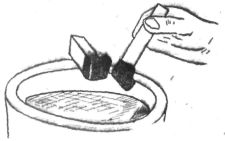

nožov má veľký význam, zmienime sa o ňom trochu podrobnejšie. Nože

totiž nelapuje len

nástrojáreň pri ostrení, ako sme to vyššie spomenuli, ale aj robotník

pri práci. Len čo sa na noži ukazujú stopy otupenia, vyleští sústružník

ostrie ručným brúsikom (kamienkom) tak, že nôž nesníme so suportu, podľa obr. 8. Kamienok

drží tak, aby ležal na celej leštenej ploche, nepoškodil ostrie a

hladil plochu tým smerom, ktorým beží trieska.

Trvanlivosť noža sa tým značne predlžuje. Než nôž

vyberieme a znova ostríme, môže sa také leštenie kamienkom niekoľko ráz

opakovať. Potom stačí na lapovanie

niekoľko pevných, rovných ťahov kamienkom, aby sa vyhladil zdrsnený

povrch.

Brúsiaci kamienok má napr. na jednej strane zrno

320, na druhej 400. Občas kamienok zarovnáme brúsením na rovnej kovovej

doske, posypanej práškom karbidu asi rovnakej zrnitosti, ako je zrnko

kamienka, chladené vodou.

Obr. 8,

Skúsenosť ukázala, že trvanlivosť nožov na hrubovanie ocele sa značne

zvýši, keď reznú hranu srazíme

ručným brúskom pod 45°,

obr. 9, aby vznikla ploška,

široká asi 0,1 mm. Celkom ostré

ostrie by sa pri obrábaní ocele porušovalo

okovinami i väčšími trieskami. Vhodný kamienok má rozmery 6 x 20 x 100

mm, zrno 280, tvrdosť N je z karbidu kremíka. Pri nožoch na liatinu,

hliník a ostatné materiále nechávame ostrie ostré. Dlhšie vydrží a dáva

lepší povrch.

Chemieko-mechanické

ostrenie je jeden z najväčších triumfov sovietskej vedy. Stroj je v

podstate veľmi jednoduchý. Vo vaničke z nehrdzavejúcej ocele, v ktorej

je niekoľko centimetrov elektrolytu (roztok solí striebra, medi alebo

ortuti, napr. CuS04 v koncentrácii 20%, teplý

40°), otáča sa vodorovná doska priemeru asi 40 cm z nehrdzavejúcej

ocele, obvodovou rýchlosťou asi 1,5 m/sec.

Na dosku sa nanesie brúsiaca pasta, hoci karbid bóru, zrnitosti 60.

Nože sa pripnú na jednoduchý držiak (viac nožov naraz), aby boly postavené vhodne šikmo a ležaly brúsenými ploškami tvrdého kovu na doske.

Držiak je spojený páčkou, ktorá ním kýva po doske. Jeden robotník obslúžinajmenej 10 týchto

strojov a ostrí tak asi 60 nožov naraz. Nevyžaduje to mimoriadnu

kvalifikáciu, ani opatrnosť, nože sa nepokazia*).

*)

Viď. sborník Mašinostrojenie, diel 7, Moskva,

Mašgiz 1949.

22

Obr. 9.

Početní sovietski stachanovci obšírne popisujú,

akou veľkou prácou bolo pri zavádzaní tvrdých kovov, kým sa robotníci

odučili sami si ostriť nože. O nevyhnutnosti ústrednej, vedecky

vystrojenej brusiarne ich najlepšie presvedčila skúsenosť, že nôž z

brusiarne vydrží dlhšie než nôž, ktorý si naostrili sami. Preto na

začiatku smeny dostáva robotník- už naostrené nože na celú smenu,

prípadne si ich vymení za otupené. Potom treba rozlišovať otupenie

ostria od poškodenia, viď Adolf

Vacek - Dr.

J. Korecký, „Řezné nástroje s tvrdými kovy s příklady nástroju sovětských stachanovcú", Praha, Práce 1951.

Ostrie nožov chránime proti poškodeniu klobúčikmi

z tvrdej lepenky, vyloženými papierovou vatou, alebo ešte lepšie

namáčaním do roztavenej plastickej hmoty. Tak vznikne pružný povlak,

ktorý nelipne na ostrí, môže sa sňať po natrhnutí alebo narezaní a

znovu nasadiť. I keď spadne nôž s povlakom ostrím na dlaždicovú dlážku,

náraz sa stlmí a ostrie sa nepoškodí.

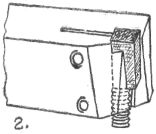

Predpis pre hmotu ,na chránenie nástrojov:

V plechovej, železnej alebo smaltovanej nádobe

zohrejeme na elektrickom variči 750 g dobrého hustejšieho strojného

oleja a 1900 g dibutylftalátu

(t. j. hustá tekutina, používaná ako mäkčidlo pri výrobe lakov) na

teplotu 220°C (meriame ju teplomerom). Po častiach pridávame 2350 g etylcelulózy (t. j. žltá

rohovitá hmota v kúskoch alebo drobných kockách) za stáleho miešania.

Vznikne tekutina, ktorá má farbu a hustotu ako rozohriaty med.

Nástroje, očistené len od prachu a špiny, nie od mastnoty, sa do

tekutiny ponoria ostrím a hneď sa vytiahnu,

podľa obr. 10.

23

Obr. 10.

Na ostrí sa vytvorí hrubší pružný povlak, ktorý po

vychladnutí vypocuje na

kove olej, takže hmota neprilipne a nástroj sa konzervuje. Hrúbka

povlaku sa spravuje podľa toho, či ponorujeme

nástroje chladné, alebo mierne ohriate. Nikdy však nesmieme prehrievať

taveninu.

Po skončení práce necháme hmotu vychladnúť.

Stuhne, môže sa však ľubovoľne kedykoľvek roztaviť opatrným ohriatím

nad 200°. Tiež sňaté klobúčiky, keď sa nepoužívajú trvale, môžu sa

znovu vrátiť do hmoty a roztaviť.

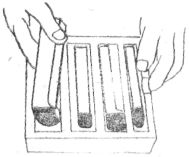

Nože ukladáme na prenášanie najlepšie do drevených

škatuliek vo vhodných súpravách (obr. 11). V skladištiach bývajú nože

urovnané ostrím dozadu na poličkách, aby bolo vidieť farebné označenie

na koncoch nožov.

O tejto ochrane ostrí sa osobitne zmieňujeme,

pretože i nepatrné poškodenie ostria, ktoré nie je okom ani viditeľné,

môže byť začiatkom rýchleho porušenia a sníži

podstatne životnosť noža.

Obr. 11.

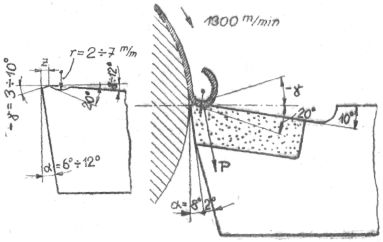

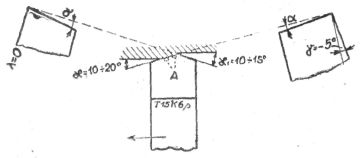

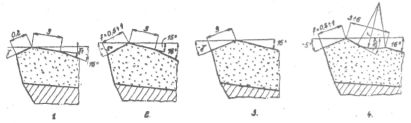

Zápore (negatívne) uhly na čele noža

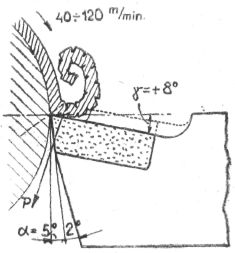

Tri základné tvarý ostria, a príslušné rezné

rýchlosti pri obrábaní ocele ukazuje obr. 12-14. Môžeme na ňom sledovať

aj vývoj uhlov na ostriach.

Starší typ noža na obr. 12, bežný asi do r. 1936,

ktorý sa v určitých prípadoch ešte používa, mal kladný uhol čela +8°.

Trieska sa niekedy láme o výstupok, nazvaný lámacia hrana triesok. S

takýmito nožmi pracovali sovietski stachanovci ( gamma = +8° až 0°)

Gavrilov,

Oborntov, Lichoradov už v r. 1936 reznou

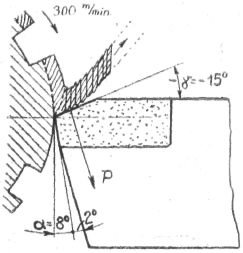

rýchlosťou cez 100 m/min. Nôž so záporným uhlom, nakreslený na obr. 13,

znamenal veľký prevrat. Záporný uhol spevňuje najmä ostrie, preto má

význam najmä pri prerušovanom reze. Je nevyhnutné rezať veľkou

rýchlosťou. Trieska je žeravá, obrobený povrch je chladný, lesklý

Obr. 12.

Obr. 13.

ako po brúsení, prosný. Nôž vydrží dlhšie než s

kladným uhlom čela, Stachanovský nôž, nakreslený na obr. 14, má na čele

záostrie

„z", široké asi 0,8 posuvu. Pri posuve, napr. s = 0,5 mm/obr., je šírka

z = 0,4 mm. Za zaostrím je žliabok polomeru, napr. 2 mm. Záostrie i žliabok sú veľmi

dokonale vypracované a lapované.

Pri vedeckých pokusoch

Obr. 14.

sa takýmito nožmi rezala oceľ rýchlosťou vyše 2000

m za min.*)

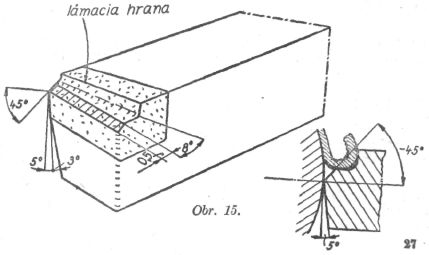

Na niektorých prácach sa osvedčily

i veľké záporné uhly, napr. podľa obr. 15 (viď tiež obr. 9). Hladiaci

nôž na prerušovaný rez na oceli má tu záporný uhol -45°. Na prvý pohľad

sa zdá nemožné, že tento nôž vôbec nereže. Obyčajná skúška však ukáže,

že pri dostatočne veľkej rýchlosti reže výborne a obrobená plocha je

hladká aj presná. Pri ostrí je vybrúsená šikmá lámacia hrana triesok.

Týmto nožom bol sústruhovaný povrch veľkých svarovaných

bubnov (prerušovaný rez) rýchlosťou 250 m/min. za sucha.

Sovietski stachanovci i vedeckí pracovníci sa

stavajú k všeobecnému používaniu záporných uhlov na nožoch prísne

kriticky. Taktiež stachanovec Býkov vysvetlil našim pracujúcim pri

svojej poslednej návšteve v apríli 1951, že pre najvyššie rezné

rýchlosti

*)

Stachanovec P. Býkov oznamuje v liste našim robotníkom z 27. II. 1951,

že dosiahol reznú rýchlosť 2400 m/min. Pri pokusoch v Škodovke sa

prekročilo 1600 m/min. (úderník Čížek).

používa normálny nôž a záporný uhol sa používa len

pre prerušovaný rez, aby spevnil ostrie (viď prejav úderníka J.

Veselého zo Škodovky, Smíchov,

Lidové

noviny z 13. 5. 1951, s. 2). To je napokon príznačný rozdiel proti barnumskej rekláme, s ktorou túto „novinku"

hlásali z USA asi v r. 1943. Len na ukážku tu citujeme dva hlasy, vedca

a stachanovca.

1. Prof. M. N. Larin,

laureát Stalinovej ceny, v brošúre

„Skorostnoje rezanie metallov", Moskva, Pravda 1950

(prednáška v Ústrednej čitárni Spoločnosti pre rozširovanie technických

a vedeckých znalostí):

„Musíme nevyhnutne poznamenať, že v praxi sa

používajú nástroje so záporným čelným uhlom často celkom nesprávne. Je

to preto, že niektorí robotníci majú sklon pripisovať zápornému uhlu

čela akési magické vlastnosti, ktoré vraj majú za následok zvýšenie

produktivity rezania. V podstate však záporný uhol čela slúži najmä na

spevnenie ostria a na vytvorenie takých podmienok, ktoré sú potrebné

pre obrábanie so zvýšenou akosťou povrchu. Nástroje so zápornými uhlami

majú podstatné nedostatky. Vyžadujú vysokú radiálnu i týčnicovú reznú silu, zvýšenie

príkonu a použitie drahých obrábacích strojov s väčším výkonom a

obrátkami."

„Preto záporné uhly čela sa majú použiť len pri

obrábaní ocele s vysokou pevnosťou, vyššou než 80 kg/mm2,

keď je skutočne potrebné spevnenie ostria. Pri obrábaní ocelí, ktorých

pevnosť je menšia než 80 kg/mm2, majú sa

používať rezné nástroje s kladnými uhlami čela, spevnené záostrím s uhlom -10° v šírke

nie viac než dva posuvy na obrátku."

Početnými praktickými skúškami sa zistilo, že

záporný čelný uhol môže byť osožný pri nástrojoch z dnešných tvrdých

kovov, používaných pri veľkých rýchlostiach. Až budú tvrdé kovy

zdokonalené, bude sa značne meniť i tvar ostrí nožov. Zatiaľ stále

platí pravidlo, že záporné uhly predovšetkým spevňujú ostrie, osvedčia

sa teda tam, kde je toto spevnenie potrebné.

Druhý citát práce vynikajúceho praktika:

2. J. T. Bielov,

laureát Stalinovej ceny, v brošúre

„Stachanovskij učastok skorostnych

metodov

rezania metallov",

Moskva, Pravda 1950: „Nie je to tak dávno, čo mnohí súdruhovia si

mysleli, že obrábanie veľkými rýchlosťami je možné len nožmi so

zápornými uhlami. Pokusy mi dokázaly,

že také nože majú rad nedostatkov, ktoré zaviňujú, že nie sú vždy

výhodné (napr. obrábanie čapov menšieho priemeru na stredných

točovkách.) Potrebujú o 25-30% väčší príkon. Vznikajú veľké radiálne

sily, z toho vibrácie obrábanej súčasti. Najlepšie sú nože so zaostrím,

za ktorým je žliabok a potom kladný uhol čela +gamma

= 8° až 12°. Záporné uhly sa osved-čily

pri silnejších strojoch, napr. pri obrábaní výkovkov."

PRÍKLADY NOŽOV SOVIETSKYCH STACHANOVCOV

Tieto ukážky nožov sú vybrané zo sovietskej

literatúry stacha-novskej

a vedeckej. Všetky boly

prekreslené tak, aby obrázky získaly

jednotný ráz a boly

názornejšie. Bolo to nevyhnutné tiež preto, že sovietska norma

technického kreslenia sa značne líši od našich noriem. Rozmery sú (ako

vždy v strojníctve) v milimetroch.

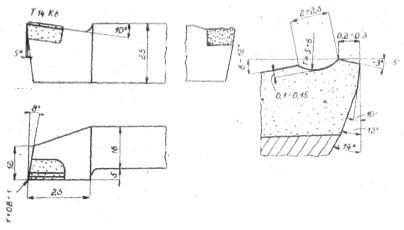

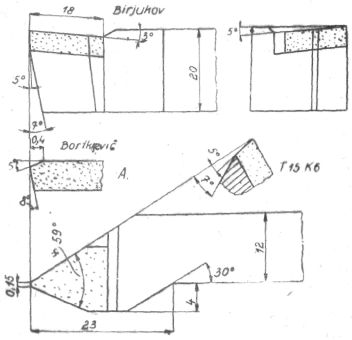

Obr. 16. Nôž G. Bortkieviča,

sústružníka zo Sverdlovovho závodu v Leningrade. Obrábal už pred viac

rokmi složité osadené

hriadele reznou rýchlosťou 650 m/min. Doštičku na ostrí mal z tvrdého

kovu

Obr,

16.

T15K6, čo zodpovedá našej značke S1. Sústružník Golovkin zo závodu Boľševik

zlepšil lapovaním

ostrie a malými úpravami Bortkievičov

rekord tak, že seriove

obrábal oceľové čapy rýchlosťou 810 m/min. Zvláštnosťou je záostrie pred žliabkom na čele,

široké len asi ako posuv (niekedy lepšie vyhovovala šírka 0,8 posuvu).

|

Bortkievičova norma pri seriovej

výrobe:

|

|

|

Ocel pevnosti 80 80 60

|

kg/mm2

|

|

Rezná

rýchlosť 700 540 420

|

m/min.,

|

|

Hĺbka

rezu 1,8 2,0 2,5

|

mm

|

|

Posuv

noža 0,22 0,22 0,18

|

mm/obr.

|

Pri mnohých prácach a skúškach prestúpil Bortkievič rýchlosť 1200 m/min,

Pracuje síce na normálnom rýohlobežnom

sústruhu ale príprave stroja venoval veľkú starostlivosť. Pre základ

vykopal jamu, hlbokú 2,30 m. Najprv tam ubil dve vrstvy silných

dubových brvien, položených krížom cez seba, Na nich postavil betónový

základ, vysoký 180 cm, na ktorý sa sústruh dokonale pripevnil.

Okolo základu bola medzera 20 cm široká, vyplnená smesou popola a rašeliny.

Vreteno stroja bolo potom čo najstarostlivejšie vyvážené, ložiská a suporty boly

vyregulované tak, aby nemalý vôľu. Pravda, z toho nevyplýva, že každý

sústruh pre prácu s veľkou rýchlosťou musí mať taký mohutný základ.

Skôr je tento pokus ukážkou, ako zodpovedne začínal súdruh Bortkievič svoju úlohu a ako

naozaj s vedeckou dôkladnosťou vylučoval všetky vplyvy, ktoré by mohly ohroziť zdar celého diela.

Ostrie, spevnené záporným uhlom, znáša najväčšie

rýchlosti, najmä na prerušovanom reze, kde nie je stále v zábere, a

preto sa lepšie ochladzuje. V popise svojej práce Bortkievič obsiahle vysvetľuje,

akú starostlivosť venoval vymedzeniu chvenia (viď sborník Na vysokich skorostiaoh,

Moskva 1949). Práca sa nedarila, dokiaľ nebol sústruh izolovaný od

okolia, ako sme hore popísali, aby sa na nôž a vreteno neprenášalo

chvenie okolitých strojov (najmä frézovačiek). Mnoho záleží aj na

pevnom pripnuti obrobku. Hrot stavia Bortkievič 0,6 až 1 mm pod

stred, čím zmenší chvenie.

Po poradách stachanovcov Bortkievič

vždy varuje súdruhov, aby nevykonávať zmeny vo výrobe hneď, len čo sa

zjaví nejaká myšlienka. Radí vec si premyslieť („Nebuď lenivý pozrieť

do knihy, snaž sa preskúmať aj iné variácie. Dva razy mier a raz páľ, toho sa držím").

„Neviem si predstaviť stachanovca, ktorý by

nečítal knihy a dennú tlač, a to nielen tie, ktoré sú úzko späté s jeho

povolaním," končí Bortkievič

výklad o svojej práci*).

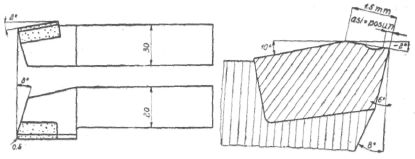

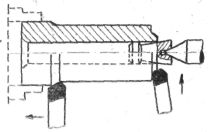

Obr. 17. Nôž P. Bykova,

sústružníka z moskovskej továrne na stavbu brúsiacich strojov. Obrábal

ním oceľ rýchlosťou 300 až 800 m za min., pri hĺbke rezu 1,5 až 2 mm.

Posuv na obrátku bol 0,5 až 1,5 mm. Doštička na ostrí z tvrdého kovu

T15K6 alebo T30K4 (to je asi ako náš S1 a F1). Záostrie

na čele je pre mäkkú

*)

Podrobný popis a rozbor Bortkievičovej

pracovnej metódy v spise E. D. Terman

- M. M. Turin, Skorostnoje metody roboty tokarja Bort-kieviča,

Metalurgizdat

1948.

Obr. 17.

oceľ, široké a = 0,5 mm, žliabok je hlboký h = cca

0,2 mm. Pre tvrdú oceľ je šírka záostria

a = 1 až 1,5 mm, hĺbka žliabku h = 0,5 mm. Mimoriadny dôraz sa kladie

na dokonalé lapovanie

ostria. Roku 1948 už pracovali Bykov

a jeho žiaci v hromadnej výrobe, rýchlosťou 1138 metrov za min., pri

hĺbke rezu 10 až 12 mm, s posuvom 0,5 až 0,8 mm na obrátku. Už r. 1946

bola pri celom rade operácií v seriovej

výrobe obrábacích strojov zavedená nová, staehanovská

norma 600 až 800 m za min. a začalo sa s úpravami sústruhu pre

rýchlosti vyše 1000 m za min.

Bykov

prvý rozšíril obrábanie veľkými rýchlosťami aj na veľké stroje, najmä

lícne sústruhy a karusely.

Liata oceľ, priemeru 540 mm, bola sústružená 500 obr./min., teda reznou

rýchlosťou 848 m za min. Hĺbka rezu bola 10 až 12 mm, posuv 0,5 až 0,8

mm na obrátku. Inokedy bola sústruhovaná oceľ pri posuve 1 mm/obr. pri

hĺbke rezu 15 mm.

Je zaujímavé, že Bykov

nikdy nepoužíval záporné čelné uhly, vždy vybrúsil na nožoch malý

kladný uhol. Prihovára sa za kladné uhly (viď sborník

,,Na vysokich skorostiach", Moskva, 1949).

Dávajú pokojnejší chod, trieska nebeží smerom hore ako pri záporných

uhloch, nôž sa menej ohrieva a obrobky

sú presnejšie. Bykovovi

vydržia nože 90 až 120 min. pri rýchlostiach 600 až 800 m/min. Žliabok

na čele je veľmi dôležitý, aby trieska, bežala na bok. „Stály boj

sústružníka s trieskou človeka veľmi unavuje," píše Bykov.

S rastúcou popularitou, najmä, po zvolení za

poslanca do Najvyššieho sovietu SSSR, žiadajú robotníci často Bykova o radu a chcú od neho

nože, aké on používa, aby im išla práca rovnako dobre. „To je chyba,"

píše Bykov, „nože síce

môžu dostať, ale k obrábaniu veľkými rýchlosťami majú ešte veľmi

ďaleko." Obsiahlo potom zdôrazňuje požiadavku najvyššej odbornej

kvalifikácie robotníkov.

Za 3 roky splnil Bykov

17 ročných noriem, vo februári 1951 vyhotovuje už úlohy na r. 1972 a

dosiahol už rezné rýchlosti 2400 m za min. Pre takúto prácu potrebuje

len jednoduché sústružnícke úkony. Preto často obrobky

sníma a znova pripína. Aby tým neutrpela presnosť, má dokonale vyvážené

a vyregulované skľučovadlo. Súčasť, ktorú by normálny sústružník

opracoval na dve pripnutia, obrába Bykov

na 8 pripnutí, ale stále sa to ešte vyplatí.

V predvečer 23. februára 1951 napísal Bykov krásny list našim

robotníkom. Zdôrazňuje v ňom význam komplexnej, brigády robotníkov a

inžinierov pre zlepšenie práce. „Komplexnú brigádu," volajú u nás nie

nadarmo trvalo účinkujúcou. Trvalo, bez prestávky, hľadá a nachádza

stále nová a nové rezervy."

Obr. 18.

„Ľudia stále myslia, hľadajú, zvyšujú svoju

kvalifikáciu objavujú nové metódy, osvojujú si najlepšie spôsoby. V tom

je základný význam komplexnej brigády, v tom je prameň našich úspechov."

V staršom liste Bykov

píše Bortkievičovi„

Vyžadujem od svojich žiakov hlboké vedomosti o sústruhu, aby poznali

každú súčiastku. To je základ sústružníckeho remesla, Jedine s takými

podmienkami sa nám podarí využiť všetky možnosti sústruhu. Je potrebné,

aby sme mládeži stále vštepovali, že skutočným odborníkom sa môže stať

len ten, kto sa stále učí."

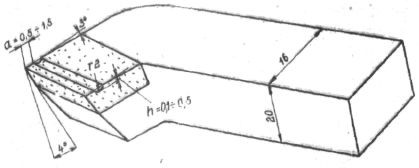

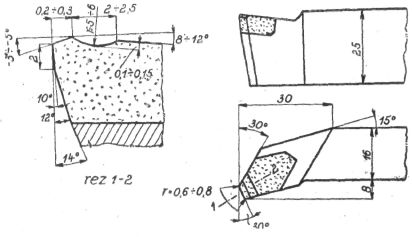

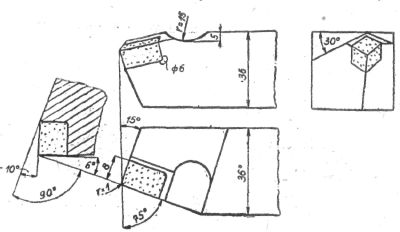

Obr. 18. Nôž J. T. Bielova.

Tvar žliabku, ktorý svinuje

triesku, závisí od druhu obrábaného materiálu, od posuvu a od

rýchlosti. Tento nôž je vhodný pre posuv 0,25 až 0,6 mm/obr., pre oceľ

pevnosti asi 100 kg/mm2,pr hĺbke rezu 2 až 3 mm.

Trieska beží v šroubovici

priemeru 10 až 12 mm, smerom šikmo dolu. Žliabok je zhotovený elektroeróziou, elektródou

priemeru 3 mm z medi, za jednu a pol minúty. Pri rýchlosti v = 100 až

200 m/min. obrábali hriadele, posuv bol 0,33 mm/obr., hĺbka rezu 2 až 3

mm, ostrie z tvrdého kovu T14K8 vydržalo 75 až 100 min.

Obr. 19.

Obr. 20.

Obr. 19-20. Dva nože J. T. Bielova

na obrábanie tvrdšej ocele. Podľa skúsenosti J. Bielova

omnoho viac než na zápomých

uhloch záleží na použití vhodného tvrdého kovu. Na oceľ sa najlepšie

osvedčil T14K8, potom T15K6. Do rýchlosti 100 m/min. na hrubovanie výkovkov vyhovel

T5K10 s chladením. Oceľ valcovanú za tepla rezaly

rýchlosťou do 125 m/min. najlepšie nože s tvrdými kovmi T14K8, väčšou

rýchlosťou T15K6. Na liatine rezaly

tieto nože s doštičkami z tvrdého kovu VK2 nahrubo, rýchlosťou 90-100

m/min., načisto rýchlosťou 150-160 m/min.

Obr. 21. Normalizovaný sovietsky nôž na súsťruženie ocele, pevnosti 80

kg/mm2, veľkými rýchlosťami. Na čele je záporný

uhol (-10 stupňov). Všimnime si najmä uhly na ostrí noža. Na čele je záostrie, dlhé 4 mm, na chrbte

plôška, široká 2 mm, dokonale lapovaná.

V pôdoryse vidíme, že hrot noža mal polomer 1,5 mm a hlavné ostrie je

nastavené pôd uhlom 60°. Početné stachanovské pokusy

Obr. 21.

dokazujú, že staré údaje o hrotoch nožov treba

opraviť. Zavádzajú sa teraz väčšie polomery na hrote (až donedávna sa odporúčaly nože s hrotom len

máličko zaokrúhleným).

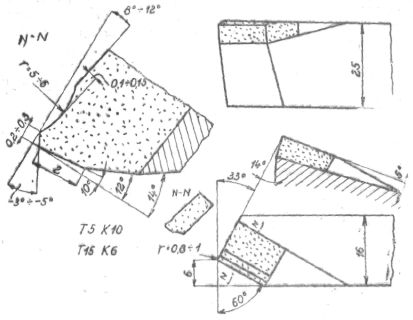

Obr. 22. Nôž stachanovca T. Fomíčova. Na Ostrí je vybrúsený

stupeň (napr. elektroerozívne,

liatinovým kotučom*).

Tým je vlastne ostrie dvojité, druhá časť zaberá triesku, 2,8 mm

hlbokú. Uberanie silnejšej vrstvy sa takto mení na polohrubovanie. Môže sa

mimoriadne zväčšiť rýchlosť, nôž sa šetrí. Po zariadení naších brusiarní strojmi na

obrábanie elektrickými iskrami zaslúži si aj

*)

Populárny výklad, viď časopis Svět

práce 1951, č. 2, str. 12, zo dňa 11. I. 1951, Jozef Chudoba, Ústredný

ústav fyzikálny.

Obr. 22.

táto myšlienka pozornosť. Obe triesky odbiehajú

oddelene. Pri veľkej reznej rýchlosti je rovnako trieska väčšinou

rovná, preto odchádza dobre.

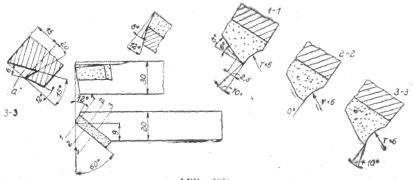

Obr. 23-24. Nože KBEK, vyskúšané skupinou

pracovníkov moskovského leteckého inštitútu (Krivouchov,

Bruštein, Jegorov, Kozlov). Názov noža je

vytvorený z počiatočných písmen mien autorov. Smernicou pre konštrukciu

týchto nožov bolo: zvýšiť teplotu triesky, snížiť

teplotu doštičky, zvýšiť pružnosť a trvanlivosť doštičky. Dosahujú to

najmä malým uhlom nastavenia, preto sa nože hodia len pre prácu na

tuhých súčiastkach, na silných strojoch, pretože pri malom uhle

nastavenia vznikajú veľké tlaky na nôž i na súčiastku. Nože sa osvedčily aj pri sústružení

tvrdých sliatinových a

zakalených ocelí, ako popisuje G. A. Preis,

Skorostnoje

rezanie metallov,

Moskva, Mašgiz 1950, str, 59.:

Obr. 23.

1. Chrómová kalená oceľ pevnosť 160 kg/mm2

bola hospodárne sústružená reznou rýchlosťou 170 m/min. pri posuve 0,21

mm/obr., hĺbka rezu 1 mm.

2. Nehrdzavejúca ocel

pevnosti 70 až 85 kg/mm2 pri posuve 0,21 mm/obr.

a hĺbke rezu 1 mm bola hospodárne sústružená rýchlosťou 285 m/min.

3. Uhlíková ocel

45 (t. j. pevnosti 70 kg/mm2) sa pri posuve 0,25

mm/obr. a hĺbke rezu 1 mm sústružila hospodárnou reznou rýchlosťou 1080

m/min.

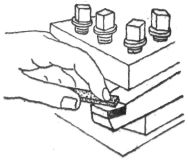

Stachanovec Sarajev

z Omska plní použitím

nožov KBEK normu na 350—400%. Príklad jeho práce je na obr. 24. Ako

uvádza F. A. Osipovič (Rukovodstvo dľa tokarja

sudoremontnogo

zavoda,

Moskva, Min. reč. flota 1950), nožmi KBEK sa hladí ocel rýchlosťou 800 m/min. pri

čelnom uhle gama = -4° až -7°, uhle uastavenia

kapa = 10° a

uhle chrbta alfa = 12°. Všimnime si veľký uhol chrbta, zmenšuje to

chvenie (vibráciu).

Obr. 24.

Nože KBEK pracujú obvykle malými posuvmi, 0,1 až

0,3mm/obr., aby sa dosiahol dokonalý povrch. Dva žliabky ,,A" podľa

obr. 23 na chrbte, ktorých hĺbka je menšia než hrúbka triesky, zamedzia

chvenie tam, kde sa nôž s hladkým chrbtom chveje.

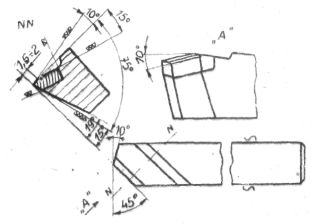

Obr. 25.

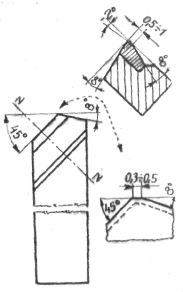

Obr. 25. Nôž Ing. Savina,

ktorý prepracoval sústružník G. A. Brejkin.

Normálne sa týmito nožmi obrábaly

složité

oceľové súčiastky rýchlosťou vyše 600 m/min.

Obr. 26. Nôž Birjukova

zo závodu Stalin v Leningrade, laureáta Stalinovej ceny, na rezanie

závitov veľkou reznou rýchlosťou. Do stúpania 3 mm sa reže závit jedným

nožom, od 3 do 6 mm dvoma nožmi. Dôležité je tiež vyhnutie noža, ktoré

prispieva na zvýšenie pružnosti. Nakreslený je nôž pre stúpanie 2-3 mm.

Pre prácu na tvrdých materiáloch je na čele záostrie

so záporným uhlom -5°. Ako ukazuje detail „A", používa Bortkievič na čele uhol -15°,

ale len na záostrí 0,4

mm širokom. Hrot noža je 0,5 mm až l mm nad osou. Tým sa zmenší

chvenie. Nože pracujú za sucha. Závit M 135 x 3 v dĺžke 290 mm na oceli

s najmenšou pevnosťou v ťahu 52 kg/mm2 sa dobre

rezal rýchlosťou 200 m/min. Dôležitá novinka, ktorú zistil už Bortkievíč: hrot noža má uhol o

30 až 1,5° menší, než je vyrezaný závit. Pri veľkej reznej rýchlosti

materiál v závitoch čiastočne tečie a vytvorí sa na ňom trocha väčší,

správny uhol.

Zaujímavé podrobnosti o rýchlostnom rezaní závitov

uvádza napr. spis G. A. Preis,

Skorostnoje

rezanie metallov,

Moskva Mašgiz 1950. Na

hrubo reže Birjukov

metrický závit nožom, ktorý má uhol hrotu 70°, a až na čisto reže nožom

s uhlom 59°. Na hrubo sa uberá trieska, hrubá asi 0,5 mm, na čisto 0,2

až 0,1 mm.

Príklady výsledkov:

Závit M 60 x 4 sa prv rezal na 15 triesok

rýchlosťou 50 m/min. Zavedením Birjukovových

nožov sa ten istý závit reže na 8 triesok, rýchlosťou 240 m/min.

Strojový čas sa skrátil deväť ráz. Bortkievič

rezal závit M 195 x 2 rýchlosťou 270 m/min. na 3 až 4 triesky, nože mal

podľa obr. 26 „A".

Obr. 26.

Obr. 27. Nôž na sústruženie uhlíkovej a sliatinovej ocele, pevnosti

najmenej 70 kg/mm2, podľa

B. M. Gerst - P. J. Popov, Skorostnaja

na mašinostrojiteľnom

zavode,

Moskva, Mašgiz

Obr. 27.

1948. Pri hĺbke rezu 4 mm a posuve 0,7 mm/obr.

bola trvanlivosť ostria v závislosti od reznej rýchlosti:

|

Trvanlivosť

|

100

|

60

|

50

|

45

minút,

|

|

Rezná

rýchlosť

|

5

|

60

|

150

|

300

m/min.

|

|

Hĺbka

rezu

|

7

|

5

|

2

|

1

mm

|

|

Trvanlivosť

|

30

|

40

|

80

|

130

minút.

|

|

Posuv

|

1,5

|

0,8

|

0,5

|

0,3

mm/obr.

|

|

Trvanlivosť

|

15

|

40

|

70

|

145

minút.

|

Pri reznej rýchlosti 65 m/min. a posune 0,7

mm/obr. bola závislosť trvanlivosti od hĺbky rezu:

Pri reznej rýchlosti 65 m/min. a hlbke rezu 4 mm bola závislosť

trvanlivosti ostria od posuvu:

Obr. 28. Nôž na sústruženie ocele veľkou

rýchlosťou podlá P. J. Minina,

Techuologija

selskochazajstvennogo

mašinostrojenia,

Moskva, Mašgiz 1950.

Obr. 28.

Obr. 29. Nôž stachanovca Afanasieva,

sústružníka zo závodu Ždanova,

ktorým sa seriove sústružily súčiastky armatúr,

rýchlosťou 1040 m/min.

Obr. 30. Nôž, určený na hladenie, vyskúšaný

stachanovcom Seminským,

laureátom Stalinovej ceny. Skúšky ukázaly,

že podobné nože predstihnú trvanlivosťou nože Bortkievičove

(viď G. A. Preis, Skorostnoje rezanie metallov, 1950, str. 55). Je to

ukážka noža so spevneným ostrím s použitím záporných uhlov. Je súci

najmä na obrábanie výkovkov, na prerušovaný rez, kde sa normálny nôž s

kladným uhlom čela údermi prerušovanej plochy poškodzuje.

41

Obr. 29.

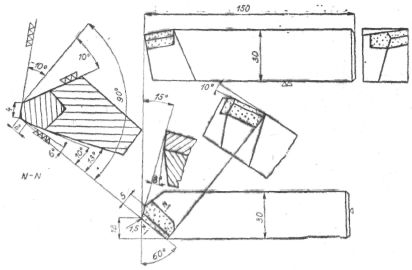

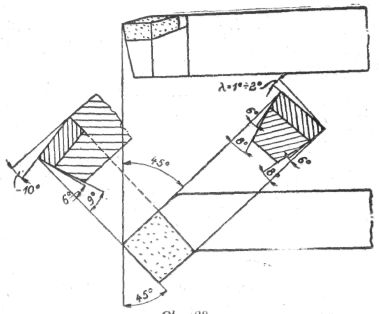

Obr. 31. Tvary ostrí nožov, odporúčané návrhom

sovietskej normy GOST.

1. Nôž pre posun 0,1 až 0,3

mm/obr. Pre oceľ do pevnosti 70

kg/mm2 je -gamma=-5°, gamma1=15°;

pre ooeľ 70 až 90 kg/mm2

je -gamma=

-10°, gamma1=8°. Pre

liatinu do tvrdosti 200 Brinella

je -gamma=-5°, gamma1=12°, pre liatinu 200 až

300 Brinella je

gamma=-10° gama1=5°. Lámacia hrana triesky je priskru-tkovaná na doštičku.

2. Pre oceľ do pevnosti 90 kg/mm2.

Pri posuve 0,25 až 0,8 mm/obr. je záostrie

0,5 mm, pri posuve 0,8 až 1,5 mm/obr. je záostrie

f = 0,8 až 1 mm. S lámacou hranou triesok.

Obr. 30.

3. Pre tvrdú oceľ a liatinu bez formovača triesok

fí=60°, lambda= 10°.

Pre oceľ, pevnosti 70 až 130 kg/mm2, je

-gamma=-5°; pre oceľ 130 až 160 kg/mm2 je

-gamma=-15°; pre liatinu tvrdosti 300 až 500 Brinella

je -gamma=-10°. Posuv 0,1 až 1 mm/obr.

4. Pre oceľ do pevnosti 90 kg/mm2;

pre posuv 0,25 až 0,8 mm/obr. je záostrie

f=0,5 mm, pre posuv 0,8 až 1,5 mm je záostrie

f= 0,8 až 1 mm a šírka plytkého žliabku 6 mm.

Obr. 31.

Podrobnosti v spise „Proizvodstvo

i exploatácia instrumenta

(opyt uralských

závodov)", Sverdlovsk, Mašgíz 1950 (vypusk 2).

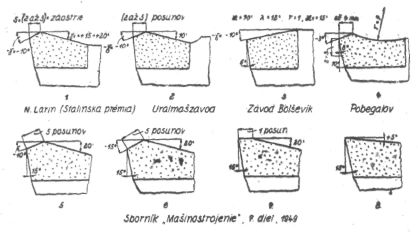

Obr. 32. Tvary ostrí nožov podľa rôznych

sovietskych prameňov. Hlavná pozornosť je venovaná zmenšeniu trenia

noža, pretože trenie chrbta je zdrojom chvenia (vibráciou). Preto sa

staráme, aby sa trením chrbta nástroja tvorilo čo najmenej tepla. Veľký

význam má i lámanie a stáčanie triesky. Táto otázka nie je dosiaľ

celkom vyriešená. Dobré výsledky dáva zahlbenie

(žliabok na čele), urobené elektroerozívnym

spôsobom. Medená elektróda s priemerom 3 mm sa otáča rovnobežne s čelom

v malej vaničke, v ktorej je transformátorový olej. Upravia sa rýchle

elektrické výboje medzi elektródou a čelom, za 1,5 minúty je žliabok

hotový a lešti sa na liatinovej doske s pastou karbidu bóru.

Poznámky k typom ostrí:

1. Nôž prof. N. Larina

na oceľ pevnosti 80 až 120 kg/mm2. Pre oceľ 50

až 75 kg/mm2 bolo záostrie

na čele široké len 2 posuvy a uhol -lambda=-5°.

Obr. 32.

2. Nôž Uralmašzavodu,

zavedený pre bežné sústruženie.

3. Nôž závodu Boľševik, zavedený pre

pomer (hĺbka rezu): (posun) väčší než 10.

4. Nôž podľa Pobiegalova,

časopis „Stanki i instrument" 1950, č. 9, str. 20,

na sústruženie ocele najväčšou rýchlosťou.

5-8. Nože, odporúčané príručkou Mašinostrojenie, Moskva, Mašgiz, 1949 (7 diel). Všetky

majú uhol sklonu lambda=5°, uhol nastavenia kapa=60°, zadný uhol

nastavenia kapa1=30°. Tvar sa líši podľa

materiálu, pre ktorý je nôž určený.

5. Nôž na oceľ, až do pevnosti 65 kg/mm2.

6. Nôž na tvrdú oceľ, väčšej pevnosti

než 65 kg/mm2.

7. Nôž na liatinu.

Pri týchto štyroch ukážkach je zaujímavý veľký

uhol chrbta -15°. Snižuje

sa tým trenie noža, predíde sa chveniu.

Toto podstatné zlepšovanie uhla chrbta je veľmi

dôležitou novinkou. Vedeckým výskumom rezania sa zistilo, že pri

obrábaní veľkou reznou rýchlosťou záleží najviac na trení chrbta

nástroja, ktoré je zdrojom chvenia a tým aj vydrobenia hrotu. Tvrdý kov

je složený z kryštálov

karbidu v kobalte. Trením sa častice vydrobujú, preto sa snažíme trenie

zmenšiť. Vysokou reznou rýchlosťou prechádza vrstvička odobraného kovu, zohriata až na

900 stupňov C, do tvárneho stavu a zmenšuje trenie, pôsobiace takmer

ako mazivo. To je podstatný rozdiel oproti suchému treniu chladnejšej

triesky pri malej reznej rýchlosti.

Výborné výsledky dávajú väčšie chrbtové uhly pri

frézovaní. Na obvode frézy sa nechá úzka fazetka

(šírka napr. 0,3 mm) a za ňou je väčší chrbtový uhol. Takto ostrené

frézy vydržia až štyri razy dlhšie než obyčajné, znášajú veľké rezné

rýchlosti a dávajú dobrý povrch. Doterajšie pokusy dávajú dobré

výsledky pri valcových i pri čapových frézach. Túto novinku treba

podrobnejšie preskúšať a vedecky zhodnotiť, aby sa daly a mohly

všeobecne využiť jej výhody, prípadne i pre sústruženie. Stručná

zmienka o tom je v brošúre

M. N. Larina, Skorostnoje rezanie metallov, 1950.

Docent Kamenkovič

starostlivými pokusmi dokázal, že pri obrábaní ocele pevnosti 60 kg/mm2,

majú rovnakú trvanlivosť nože:

1. So záporným uhlom čela -gamma=-10°.

2. S lomeným čelom, na ktorom je krátke záostrie, sklonené pod záporným

uhlom -gamma=-20°, a ďalej je kladný čelný uhol gamma=20°. Najlepšie

stachanovské nože majú teda lomené čelo so záostrím,

či už bez žliabku, či so žliabkom.

ZÁVER

Na niekoľkých ukážkach nožov, vybraných z veľmi

pestrého radu, vidíme, kam až došli vo svojich výskumoch naši veľkí

učitelia, sovietski vedci a stachanovci. Môžeme smelšie a rýchlejšie

pokračovať vo výstavbe priemyslu, keď sa opierame o vyskúšané fakty. Je

súčasne nevyhnutné vyberať tieto fakty prísne kriticky, pretože - ako

sa tu už zdôraznilo - vždy sa všetko nehodí. Sú sústruhy také maličké,

že všetky ich výrobky za 8 hodín usilovnej práce vážia 2 gramy, čiže za

500 pracovných dní, t. j. za dva roky, urobí na nich robotník jeden

kilogram tovaru. Boly

však postavené aj stroje obrovských rozmerov, najväčší sovietsky

sústruh váži 1800 ton a môže obrábať súčiastky s priemerom 20metrov

.Jeho základ je složitou

betónovou stavbou, hlboký 8 metrov, stroj ovláda množstvo

elektromotorov, z ktorých niektoré majú výkon vyše 300 koni. Každý na

tomto príklade pochopí, že skúsenosti z jednej výroby sa nemôžu

mechanicky prenášať na druhú. Skrátka, vyššia, socialistická technika

potrebuje a aj si vytvorí nového človeka. Budovanie lepšej budúcnosti v

našej vlasti je nerozlučne späté s odborným rastom ľudí a so zmenou ich

postoja k práci. Na to chce prispieť aj táto malá nenáročná brošúra.

DOSLOV

Spôsoby rýchlostného obrábania, ktoré

vypracovali sovietski stachanovci, prispievajú podstatne k rozvoju

priemyslu. Zlepšujú využitie strojného zariadenia, skracujú výrobné

časy. Tým sa zvyšuje výroba, rastie produktivita práce, a tak sa

skracuje naša cesta k socializmu. Preto je potrebné tieto skúsenosti čo

najviac šíriť.

S týmto cieľom sa táto brošúra spracovala novým

spôsobom, teda nie tak, ako sa dosiaľ u nás knihy písaly. Pôvodný rukopis sa

rozoslal do viacerých našich závodov s obrázkami a s pripomienkami, aby

si ho preštudovali, a to predovšetkým zlepšovatelia, úderníci, majstri

a technici. Potom redaktori tieto závody priamo navštívili a prebrali

všetky pripomienky, ktoré priamo pri poradách všetci zúčastnení

zamestnanci závodu mali a podľa týchto pripomienok rukopis upravili. Po

tejto komplexnej brigáde sa rukopis prerobil tak, aby vyhovel

pripomienkam z týchto porád. Vychádza teda prvá brošúra,

ktorú opravovali a doplňovali podľa svojich potrieb všetci pracujúci v

príslušnom sektore. Takto brošúra

celkom iste bude plniť svoju úlohu, t. j. ukázať smer, ktorým ide vývoj

sústružníckych nožov, aby naši pracujúci mali spoľahlivé predpoklady

pri svojej ďalšej práci.

To je veľmi dôležité, lebo sa tak

odstraňuje nevyhnutnosť zdĺhavého popisníctva

s prípadu na prípad nevyhnutnosť hľadania nových tvarov nožov, ktoré sú

už dávno spoľahlivo preskúšané. Šetrí sa aj pracovnou energiou našich

úderníkov a zlepšovateľov, aby sa mohli venovať výskumu nových vecí.

Okrem toho chce táto nová brošúra

prispieť k uplatneniu pokrokovej sovietskej vedy a techniky i v našom

priemysle.

V tejto brošúre

začíname sústruhom, pretože je to najrozšírenejší stroj v našich

dielňach. V ďalších brošúrach

spracujeme iné druhy nástrojov. Pritom vítame všetky ďalšie pripomienky

pracujúcich, ktoré by vopred prispely

k zlepšeniu a zdokonaleniu tejto práce, aby nakoniec spoločnou prácou

čitateľov, autorov a redakcie sme vytvorili také knihy a príručky, aké

dnes najviac potrebujeme.

Redakcia

OBSAH

Predslov

- o výchove nových ľudí . . . . . . . . . . . . . . . . . . . . . . . .

3

Sovietske

prvenstvo v obrábacej technike . . . . . . . . . . . . . . . . . . 6

Taylor a stachanovci . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . 7

Geometria

ostria nožov . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . 8

Čo je

rezná rýchlosť pri sústružení?. . . . . . . . . . . . . . . . . . . . .

. 11

Čo

znamená názov „veľké rýchlosti obrábania"? . . . . . . . . . . . 12

Tvrdé

kovy, čiže spiekané

karbidy . . . . . . . . . . . . . . . . . . . . . . 13

Užitočná

tabuľka: sovietske a naše tvrdé kovy . . . . . . . . . . . . . 17

Samotné

vyššie rýchlosti nestačia . . . . . . . . . . . . . . . . . . . . . . .

18

Ostrenie

nožov s tvrdými kovmi . . . . . . . . . . . . . . . . . . . . . . . . 20

Záporné

(negatívne) uhly na čele nožov . . . . . . . . . . . . . . . . . . 24

Príklady

nožov sovietskych stachanovcov . . . . . . . . . . . . . . . . 28

Bortkievič (Stalinova cena) . . . . . . . . .

. . . . . . . . . . . . . . . . . . . 29

Bykov (Stalinova cena) . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . 31

Bielov (Stalinova cena) . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . 33

Sovietska

norma nožov . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. 35

Fomičov (stachanovec) . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . 36

Nože

KBEK (moskovský letecký inštitút) . . . . . . . . . . . . . . . . 37

Savin - Brejkin

(stachanovec) . . . . . . . . . . . . . . . . . . . . . . . . . . 38

Birjukov (Stalinova cena) . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . 39

Gerst - Popov

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . 40

Minin . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

Afanasiev (stachanovec) . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . 42

Semins i (Stalinova cena) . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . 42

Normalizované

ostria GOST . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

Larin (Stalinova cena) . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . 44

Uralmašzavod . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . 44

Závod

Boľševik . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . 44

Pobiegalov . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . 44

Mašinostrojenie, 7. diel . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . 44

Záver

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . 46

Doslov

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . 47

Edícia: Album stachanovských nástrojov,

sv. 1.

|

Autor

|

B.

Dobrovolný

|

|

Názov

diela

|

Nože

sovietskych stachanovcov

|

|

Názov

vydavateľstva

|

PRÁCA,

vydavateľstvo ROH, Bratislava

|

|

Ideový

vedúci

|

A.

Sýkorová

|

|

Vedúci

redaktor

a

redaktor edície

|

Ing.

M. Ozdinec

|

|

Technický

redaktor

|

J.

F. Kunik

|

|

Korektor

|

Z.

Valová

|

|

Plán.

skupina

|

30105—257

|

|

Číslo

publikácie

|

82

|

|

Náklad

|

30.500

|

|

Tlačiareň

|

Práca,

n. p., Bratislava

|

|

Zadané

do sadzby

|

20.

júna 1951

|

|

Vytlačené

|

v

júli 1951

|

|

Druh

tlače

|

rotačná

|

|

Typ

písma

|

garmond Latinka

|

|

Skupina

papiera

|

222-02

|

|

Plánovacie

hárky

|

3

|

|

Počet

strán

|

48

|

|

Počet

obrázkov

|

32

|

|

Povolenie

PIO

|

30505/51-III/1

|

|

Daň

|

1

%

|

|

Cena

|

za

broš.

Kčs. 6.-

|